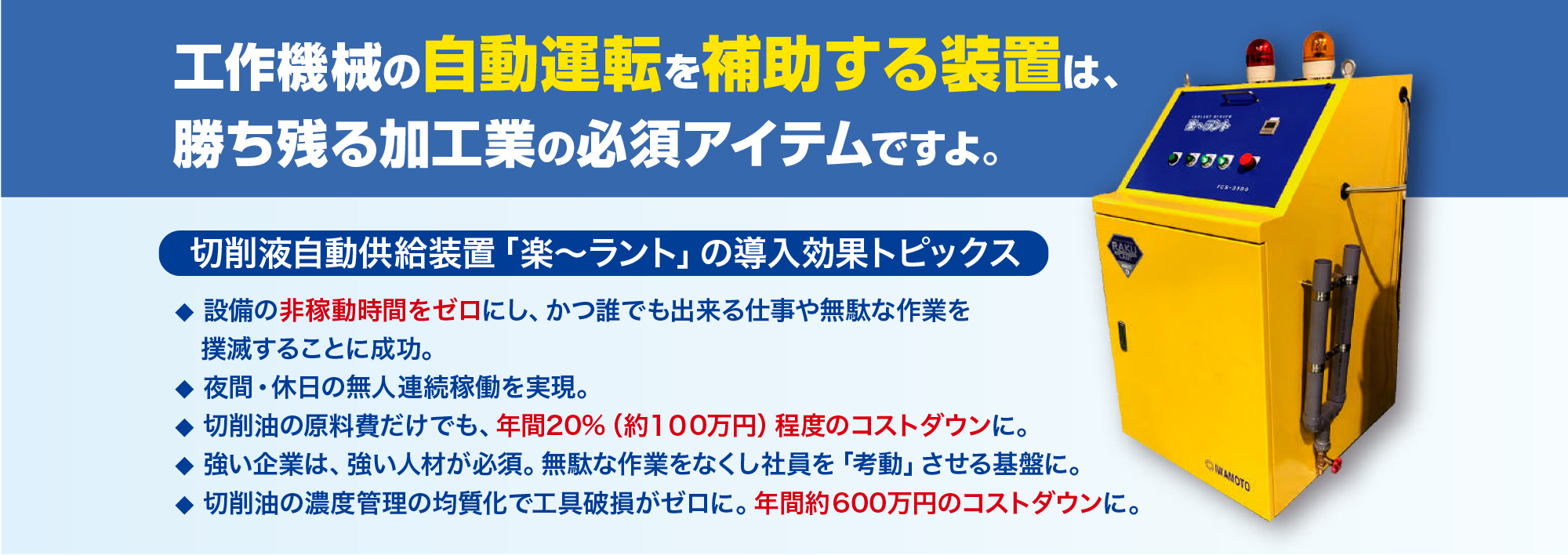

「楽~ラント」を導入して1日7.5時間の無駄な作業をなくすことに成功

山崎機械製作所さんは、鍛造品の製造を主事業とされていますが、切削加工の事業分野にも進出されたキッカケを教えてください。

最終商品の品質保証、お客様へのコストダウン提案など、エンドユーザー様の満足を勝ち取るためには、鍛造だけでは限界があ ります。そこでグループ会社内での事業統合を行い、鍛造と加工をワンストップで提供できる事業体制を整えました。(青木常務)

加工事業で導入された切削液自動供給装置「楽~ラント」の導入された経緯を教えてください。

現場の作業を観察していると切削加工機の切削液補充のため、頻繁に設備が止まっていました。

夏場だと30台ある切削加工機の内、15台は補充するので、その作業時間は明らかに無駄です。切削液の希釈、補充作業を合わせると1回あたり30分は要しますので、1日450分…7.5時間もの無駄が生じていました。誰でも出来る仕事なのに、誰かがやらなければならない。この無駄をなくすために、山本(工場主任)と「切削機の自動運転補助装置」を探していました。(小田様)

「楽~ラント」以外にも、切削液の自動供給装置を検討されたでしょうか。

はい。ただし、受注生産するような大掛かりな装置か、水道水に直結させて水圧で切削油を引っ張るような極端に簡易的なものしかなく、採用には至りませんでした。そのような中、金沢の見本市に出掛けて「楽~ラント」を見つけました。(小田様)

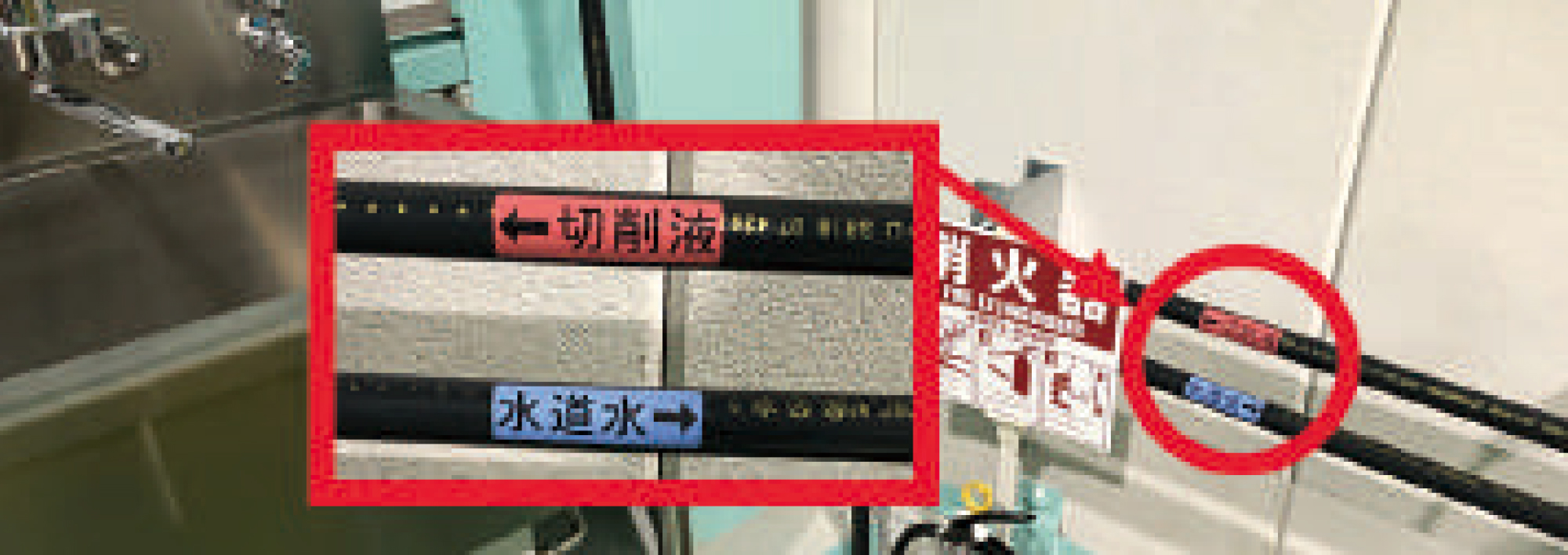

水道水に直結させるタイプは、水道法に違法している可能性がありますね。水道に直結できる適合品は現時点では 「楽~ラント」だけですので。(岩本工業 金原)

そうなのですね。(小田様)

ちなみに、ご検討する中で切削液の濃度管理は、採用基準に入っていましたでしょうか?

当初は、検討・採用基準としては見ていませんでしたが、導入後に濃度管理は重要だったと感じました。例えば「ネジを切る加工」中に、切削液の濃度が薄いと「工具(刃)」の破損原因となっていたことに気づかされたのです。(小田様)

工具が破損するとどのような影響があるのでしょうか。

工具を交換しなくてはならないし、加工品(製品)にめり込むと実害にも繋がります。

さらに作業がストップするので、生産性にも影響しますね。(小田様)

実害としては、どの程度になりますでしょうか?

30台ある切削機の合計値になりますが、年間100件程度の工具破損が発生していました。工具が1万円。製品は大小様々ですが平均5万円としても、切削液の濃度管理の不行き届きで、合計600万円もの実害が出ていた計算になりますね。(小田様)

それはすごい金額ですね。

濃度管理は難しいのでしょうか?

いえ、難しいことはありません。

ただ、切削液を作る際は「まず水を入れて、次に油を入れてゆっくり混ぜること」と、説明書に書いてありますが、その通りにやらない人もいます。切削液を先に入れてしまい、切削液が分離してしまったり、計量する手間を惜しんで、目分量で切削液を作っている作業者もいました。(小田様)

切削液の濃度管理は、大切なのですね。

これは導入してわかったことですが、切削油の購入費が20%程度は減りました。金額にしておおよそ100万円程度/年です。

目分量だと入れ過ぎで経費を使いすぎたり、少なすぎて実害を被ったりと、結構な悪影響があることを実感させられました。

ちなみに、切削液の補充を忘れて、破損することもあるのでしょうか?

新しい機械は、切削液がなくなるとアラームがなりますが、古い機械は、目配り気配りしていないとダメです。その見る時間がなくなったことは、現場としてはとても助かっています。(山本様)

切削液がなくなると工具の破損だけでなく、故障の原因になりますし、補充途中のまま忘 れると溢れ出てしまったりもします。

掃除に2〜3時間も取られるので、これもムダです。(小田様)

現場の作業環境を改善する経営メリットを教えてください。

当社は、お客様が喜んでくれること、驚いてくれる技術提供をポリシーとしています。どこの企業でも生産できるモノは、価格競争になります。

だから技術を磨いて、他社ができないことに挑戦し続けることが大事です。強い会社にするためには、強い人材が必要です。当社では「考動」することの重要性を説いていますが、「考動」するためには、まずムダを排除する必要があります。付加価値の高い業務に集中するには、このムダの排除がとても大切になります。(青木常務)

素晴らしいです。

自分達にしか出来ない仕事に集中することが、競争力の源泉になるのですね。社員の方も誇り高く仕事ができているのではないでしょうか?離職率が低いのではないでしょうか。

はい、厚生労働省の全産業平均が30〜40%でしょうから、おおよそ1/5以下程度です。大卒に限っては離職率ゼロですし、中途採用も過去1名だけです。(青木常務)

一人前になるには長い年月が必要でしょうから、離職率が低いことは「採用費」「教育費」など目に見えないコスト抑制に繋がっていると思います。

我々の業界では一人前になるのには、5年かかりますからね。(青木常務)

昨今の人手不足は深刻ですから、良い人材に良い仕事環境を提供することは経営上の重要施策になるのですね。 ちなみに、他にどのような自動化に取り組まれているのでしょうか?

当社では、夜間のみならず休日中72時間連続自動運転に取り組んでいます。

「楽~ラント」の切削液自動供給装置無くして自動運転は出来ません。(小田様)

他にも切粉を圧縮する装置や、温度管理、もちろん、旋盤からの取り出しロボットやスタッカークレーンで棚に収容する装置まで、様々な自動化装置を組み合わせて「無人連続加工」を実現しています。 (小田様)

徹底した合理化施策に取り組まれているのですね。

はい。お蔭様でエンドユーザー様をはじめ工場見学に来られる方もたくさんいらっしゃいますが、多くの方は違 う部下や部署の人たちを連れてきたい…と2~3回はリピート訪問されています。見せて、魅せる工場を目指しています。(青木常務)